Types d'amorces époxy, leurs propriétés et caractéristiques

Pour améliorer le niveau d'adhérence de la surface et de la couche de finition, diverses couches d'apprêt sont activement utilisées. L'un des types les plus populaires de ce matériau est un apprêt à base d'époxy.

Les types d’amorces d’époxy, leurs propriétés et leurs caractéristiques seront discutés plus en détail dans cet article.

Caractéristiques matérielles

Le mélange époxy est fabriqué à partir de la résine avec l'addition de composants spéciaux pour améliorer les propriétés protectrices du matériau. Ce revêtement est principalement utilisé pour les surfaces en béton et en métal.. Les propriétés de l’apprêt dépendront entièrement du type et du but du mélange.

Le sol à base de résine époxy est bien toléré par les changements brusques de température et se caractérise également par sa résistance aux contraintes mécaniques. Le matériau n'exfolie pas en surface après application. Cet apprêt est bien combiné aux peintures et vernis à base d'époxy..

Quels sont les?

Les apprêts époxy présentent des différences de composition qui affectent leurs caractéristiques techniques de base.

Les facteurs suivants affectent la classification du sol:

- le matériau constituant la structure à traiter est en béton ou en métal;

- conditions de température auxquelles le mélange commence à durcir;

- les composants inclus en tant que durcisseur;

- possibilité d'utilisation avec diverses peintures et vernis;

- dans la composition, on distingue les espèces à un ou deux composants;

- fabricant

Composant unique

Un apprêt à base d'époxy est le plus souvent produit sous forme de mélange à deux composants. Les mélanges époxy, qui sont appliqués en tant que revêtement préliminaire sur la carrosserie de la voiture, constituent une exception. L'apprêt à un composant se présente essentiellement sous la forme d'aérosols..

À bien des égards, le matériau est inférieur aux mélanges à deux composants, donc il n'est pas très populaire parmi les propriétaires de voitures.

Le mélange à un composant pour béton, en plus de son objectif principal, peut être utilisé pour le traitement du bois. Les constructions en bois revêtues d'une composition époxy acquièrent une bonne résistance à l'humidité.

De plus, des solutions à un composant sont utilisées pour les fondations en béton complexes et pour améliorer le niveau d'adhérence avec des matériaux tels que:

- carreaux de céramique;

- un arbre;

- linoléum.

Les sols à un seul composant ne contiennent pas de durcisseur, ce qui affecte négativement le temps de séchage du mélange. Pour cette raison, ce type de matériau n'est pas si souvent utilisé.

Bicomposant

Les mélanges à deux composants sont les plus populaires pour les travaux sur le métal et le béton. On pense qu'une telle composition a une meilleure qualité et de meilleures performances qu'un apprêt à composant unique.

Les propriétaires de voitures préfèrent ce type particulier d'apprêt. En plus des excellentes propriétés protectrices du revêtement, les compositions à deux composants pour voitures peuvent être peintes avec des pâtes spéciales pour améliorer la couleur de la couche de peinture de finition.

Sur métal

L'apprêt époxy pour les surfaces métalliques a avant tout de bonnes propriétés anticorrosion. Outre les résines époxydes, ce mélange contient des éléments tels que le zinc et l'acide phosphorique, grâce auxquels le sol empêche la formation de corrosion. L'apprêt sur métal à base de résine époxy est principalement produit sous une forme à deux composants.

La solution époxy pour métal n'est pas combinée avec toutes les peintures et vernis. Les peintures à l'alkyde et au chlorure de polyvinyle ne doivent pas être appliquées sur un tel revêtement.

Si nécessaire, vous pouvez fermer la couche d'époxy avec un apprêt à base d'acrylique.

Riche en zinc

Un mélange à deux composants à base de zinc à base de résine époxy est utilisé comme revêtement pour la peinture ultérieure avec des peintures époxy et polyuréthane. Ce matériau peut également être utilisé comme revêtement de finition pour les structures métalliques exposées aux effets négatifs de l'environnement extérieur.

En raison de la forte teneur en zinc, un tel apprêt protège parfaitement les surfaces en acier de la corrosion. Ce revêtement durera plus de dix ans en tant que couche de base et plus de vingt ans en combinaison avec d'autres composés protecteurs.

Pour béton

L'apprêt époxy est utilisé pour traiter les sols et les murs en béton. A leur tour, les mélanges pour béton ont leur propre classification:

- Universel. Ce type de sol est excellent comme revêtement pour sols autonivelants.

- Configuration "hiver". L'amorce d'hiver est adaptée pour fonctionner à des températures nulles et négatives.

- Mélange d'amorçage rapide. Cette espèce a un taux de polymérisation élevé. Sans solvant.

- Composés inhibiteurs de corrosion.

Avantages et inconvénients

Les caractéristiques de l'apprêt époxy dépendent directement des substances faisant partie du mélange, ainsi que du fabricant du matériau.

Les mélanges d'amorces pour le métal présentent les avantages suivants:

- Haut niveau de résistance à l'humidité. Une fois que le mélange a séché, un film hydrofuge dense se forme à la surface. Merci à ce film, même avec une exposition prolongée à l'humidité sur le métal ne semble pas formation de corrosif.

- Excellente performance de résistance.

- Résistance aux produits chimiques ménagers. Le sol n'est pas affecté par les alcalis et les acides.

- Résistance aux intempéries.L'apprêt tolère les changements brusques de température, l'exposition directe au soleil et les précipitations.

- La composition a une excellente adhérence à la surface.

L'apprêt pour structures métalliques présente certains inconvénients.

Les principaux inconvénients incluent:

- Faible vitesse de séchage. Selon le fabricant de ce matériau, le temps de séchage peut être différent. En moyenne, le mélange sèche en douze heures.

- Il est impossible d'accélérer le processus de séchage par la force. Un tel impact peut provoquer un durcissement irrégulier et des bulles sur la surface sous forme de bulles.

Tous les mélanges époxy pour béton renforcent principalement la base et améliorent l'adhésion de la surface au revêtement de finition.

Les autres avantages de telles solutions incluent les caractéristiques suivantes:

- les formulations à un composant sont totalement ignifugées;

- bonne résistance à l'usure;

- résistance aux contraintes mécaniques;

- augmenter la durée de vie de la surface de béton;

- le durcissement du béton et la prévention de ses fissures et de ses déformations possibles;

- taux élevé de séchage complet.

Champ d'application

Le champ d'application de l'apprêt époxy dépend principalement de son objectif initial. Les mélanges de métal et de béton sont utilisés à des fins complètement différentes.

L'apprêt époxy à deux composants pour métal est principalement utilisé pour créer un revêtement résistant à la corrosion.

Ce mélange peut être appliqué sur les matériaux suivants:

- acier galvanisé;

- structures en acier;

- métaux ferreux;

- matériaux en métal léger;

- charges bi-composants à base de résines polyester insaturées.

Le mélange de métaux époxy est particulièrement utilisé comme revêtement automobile.

En ce qui concerne les substrats en béton, l'apprêt époxy est utilisé aux fins suivantes:

- renforcement du béton;

- traitement des murs et des sols avant l'application du revêtement de finition;

- comme base sous les sols en vrac.

Recommandations pour la sélection

Le choix de l'apprêt époxy affecte principalement le type de surface sur laquelle le mélange sera appliqué. Avant d'acheter, il est recommandé de se familiariser avec les fabricants populaires de ce matériau. Vous devez également faire attention à la composition du mélange, ainsi qu’aux caractéristiques techniques spécifiques,qui sera indiqué sur l'emballage de la marchandise.

Considérez quelques autres conseils pour choisir la bonne composition:

- Le mélange devrait bien interagir avec la couche de finition. Dans ce cas, des formulations universelles combinées avec tous les types de revêtements de peinture et de vernis seront pratiques.

- Pour la décoration intérieure, il est préférable d'utiliser des sols sans le contenu de solvants organiques. De tels matériaux sont les plus sûrs et ne nuisent pas à la santé humaine.

- La composition de l'apprêt ne doit pas contenir de composants nocifs qui sont libérés dans l'air après le durcissement du revêtement. Surtout quand il s'agit de décoration d'intérieur.

- Il est souhaitable que le mélange présente une bonne résistance aux acides et aux alcalis.

- Un sol de qualité possédera sûrement des propriétés telles que la résistance à l'usure et la durabilité. Lors de l’achat, vérifiez les spécifications du fabricant sur l’emballage du produit.

Conseils d'application

La technologie d'application de mélanges sur une base époxy dépend du type de surface à traiter.

Le revêtement des bases métalliques avec un primaire époxy est le suivant:

- La base est nettoyée de la rouille et d'autres contaminants, après quoi la surface est dégraissée.

- L'étape suivante consiste à préparer le mélange pour l'application. La composition à un composant dans un aérosol peut simplement bien secouer. Les mélanges à deux composants doivent être préparés pour l'application conformément aux instructions figurant sur l'emballage.

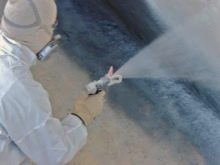

- Il est très pratique d'appliquer la solution sur la surface avec un pistolet ou une brosse. L'amorce est appliquée en trois couches. La dernière couche doit être bien polie.

L'application du sol sur le béton a ses propres caractéristiques. Un tel travail est recommandé à une température non inférieure à quinze degrés. Sous l'influence des basses températures, certaines substances présentes dans le sol perdent leurs propriétés positives.

Les exceptions concernent certains types de matériaux adaptés aux températures plus basses, par exemple le primaire d’hiver.

Ce type de revêtement est autorisé à être appliqué à une température qui ne soit pas inférieure à moins trois degrés.

Avant la finition, la surface de béton est nettoyée de l’ancien revêtement et de divers contaminants. La prochaine étape sera la préparation d’un mélange d’amorçage pour l’application.À cet égard, les compositions à un composant sont plus pratiques que les compositions à deux composants, car elles sont déjà prêtes à l'emploi.

Une solution de mélanges à deux composants préparés conformément aux instructions, qui sont indiquées sur le matériau d'emballage. Le sol est réparti sur la surface avec un rouleau ou un pistolet pulvérisateur.

Voir la vidéo suivante pour une classe de maître sur l'application d'un apprêt époxy.