Mezclas de mampostería de ladrillos: tipos y características.

Las mezclas para estufas de ladrillo y chimeneas están diseñadas no solo para sujetar elementos de construcción, sino también para asegurar la estanqueidad de la estructura. La composición cualitativa garantiza una alta vida útil de la estufa o chimenea.

Características especiales

Para la construcción de diseños de hornos y chimeneas, solo se utiliza ladrillo resistente al fuego o piedra natural. Para garantizar que el diseño monolítico permita el uso de una mezcla especial para estufas de mampostería con resistencia al calor y alta resistencia. Además, tales mezclas se caracterizan por una plasticidad media, la ausencia de toxinas y olores desagradables cuando se calientan.Su peculiaridad es que llenan todo el espacio entre los elementos sin formar vacíos. Esto garantiza la estanqueidad del horno: no entra aire perturbador, el dióxido de carbono y las toxinas liberadas durante la combustión no se escapan.

Tales composiciones se pueden comprar en forma terminada o mezclarse con la suya propia. En el primer caso estamos hablando de mezclas secas, que consisten en los ingredientes necesarios en la cantidad correcta. Antes de usarlos, simplemente llénelos con agua y mézclelos con un mezclador o una boquilla especial en un taladro hasta obtener una consistencia homogénea. La preparación independiente de la solución implica la compra de los ingredientes correctos y la mezcla en las proporciones prescritas. Las mezclas autográficas suelen ser inferiores en cuanto a calidad en sus cualidades, ya que no siempre es posible calcular correctamente la proporción requerida de productos para encontrar el ingrediente correcto.

Cuando se trata de mezclas para horno, los profesionales apelan con términos tales como refractario, resistente al calor y resistente al calor. A pesar de la similitud, estos conceptos tienen diferentes semánticas, que deben entenderse antes de comenzar a mezclar la mezcla.

La resistencia al calor es una composición que soporta el calentamiento a alta temperatura y al mismo tiempo conserva su capacidad de carga. Cuando se enfría, esta mezcla conserva características químicas y estructurales y no se deforma. La versión resistente al calor se caracteriza por características mecánicas y físicas. Pero si se habla en breve, soporta temperaturas más altas, y también se puede utilizar como parte de los mecanismos.

El refractario es una composición resistente al calor o resistente al calor que puede soportar, además de las altas temperaturas, los efectos de componentes agresivos contenidos en los gases de combustión, sin pérdida de resistencia.

Especies

Las composiciones de arcilla están listas y divorciadas independientemente. Las composiciones secas, a su vez, se dividen en simples y mejoradas. Las primeras variantes contienen solo arcilla y arena limpia de impurezas y se usan para agregados que no experimentan saltos repentinos de temperatura. Para aumentar la resistencia, a veces se agrega cemento a la mezcla simple terminada. Composiciones de arcilla simples difieren en la disponibilidad de precios. Su resistencia al calor es de aproximadamente 1100 grados, la resistencia al fuego es del 100% (se disuelve solo en flúor, antimonio y ácido fluorhídrico).Esta composición no se utiliza para colocar chimeneas al aire libre y estufas de sauna, ya que se vuelven flojas con la humedad alta. Cuando se usa en interiores con un nivel normal de humedad, esta característica es una ventaja: si es necesario, puede mover la estufa.

Los análogos mejorados incluyen, además de arcilla y arena, plastificantes, lo que proporciona mayor resistencia, elasticidad y resistencia a la disolución. Es adecuado para juntas que están sujetas a cambios repentinos de temperatura y humedad, por lo que incluso se puede utilizar para chimeneas al aire libre. Dichas mezclas son más plásticas, lo que le permite formar una capa delgada, y también tienen una propiedad de retención de agua, por lo que puede negarse a remojar previamente los ladrillos.

Dependiendo del lugar de uso, las composiciones son cemento, arcilla y cal. El cemento es cemento-arena, con la adición de la composición de arcilla utilizada para llenar la base de los hornos. La parte del horno, así como las superficies sometidas a alto calentamiento, se erigen con el uso de mezclas de arcilla (o arcilla-chamota), el revestimiento se hace con la ayuda de composiciones que contienen cal.Además, hay productos universales confeccionados.

La base del horno no está expuesta al calor, por lo que la mezcla de cal y cemento que puede soportar una temperatura de 200-250 grados es adecuada para verterla. Para la parte del horno y los elementos que están en contacto directo con una llama abierta y expuestos a temperaturas elevadas, se utiliza una mezcla resistente al calor. También es una reparación, ya que la composición se utiliza para la reparación de estructuras y mecanismos que están sujetos a la influencia de altas temperaturas.

La solución resistente al calor puede calentar hasta 1300 grados, mientras que solo se vuelve más fuerte. Esto se debe a su composición, que incluye relleno de arcilla y chamota. El material tiene un precio más alto en comparación con el precio de la solución de arcilla. Si es necesario, aumentar la resistencia del horno se utiliza la mezcla cemento-chamota. Tiene las características de resistencia características de un análogo de cemento-cal y típico de una modificación de arcilla-chamota con mayor resistencia al calor. Los indicadores de refractariedad se consideran suficientes para calentar.

La mezcla de limón contiene masa de limón (comprada en una tienda,tiene un aspecto acabado) o cal viva en forma de piezas. El último antes de su uso debe ser desglosado y extinguido. Si aún queda una pequeña cantidad de granos quemados, dañarán la integridad de las costuras cuando se calienten. Dicha composición tiene una menor resistencia al calor en comparación con las contrapartes de arcilla: alrededor de 450-500 grados, resiste el efecto de los gases de combustión. La mezcla no es higroscópica, por lo que es adecuada para uso en exteriores. Como regla general, el mortero de cal se utiliza para colocar la parte de la chimenea que sobresale por encima del techo. Para acelerar el ajuste de la mezcla permite la adición de yeso. Para aumentar la resistencia del cemento usado.

La ventaja de las mezclas preparadas no solo es la facilidad de mezcla y la precisión (ajustada a los gramos de los contenidos de los componentes), sino también la capacidad de elegir un producto para cada tipo de trabajo: esto le permite manifestar completamente las características de la mezcla y garantizar la confiabilidad y durabilidad de los diseños de horno. La mayoría de los fabricantes comparten composiciones para estructuras utilizadas en interiores y exteriores, y también ofrecen modificaciones separadas para unidades de baño que se utilizan a temperaturas y humedad elevadas.

Además de las mezclas de mampostería y yeso, los análogos para verter la base y los trabajos de reparación, colocar el horno y el adhesivo para azulejos, también emiten mezclas de llana. Le permiten darle al horno terminado una apariencia más estética, para ocultar pequeños defectos en las juntas de mampostería. Es importante utilizar lechada especial ignífuga. Como norma, se vende en dispositivos que funcionan con el principio de una pistola de pegamento o espuma, y es un cilindro con un tubo delgado del que proviene la mezcla semilíquida.

Descripción del producto de marcas populares

Para comprar la mezcla debe ser de fabricantes conocidos, habiendo solicitado previamente los certificados de conformidad del vendedor. Entre los fabricantes, confiados por expertos, hay varias marcas.

"Borovichi"

Bajo esta marca puede encontrar la mezcla de mampostería refractaria para el horno, así como la solución para chimeneas. Los tapones profesionales a menudo traen a estas composiciones una pasta de arcilla, que es una arcilla diluida a un estado semilíquido, que mejora la adhesión de la mezcla.

ScanEx

Empresa nacional que produce mezclas para ladrillos cerámicos bajo la marca TERM SA, chamotte - TERM TK.Los últimos son mampostería, porque tienen una propiedad refractaria debido a la composición de arcilla-silicato. La opción para ladrillos cerámicos es cemento-arena, por lo que solo es adecuada para la ejecución de las paredes exteriores de las estructuras. Finalmente, el mismo fabricante ofrece una mezcla TERM AL, que es un yeso para paredes exteriores.

"Plitonita"

El producto es producción germano-rusa. Se vende en varias versiones.

De los productos más populares cabe destacar las siguientes composiciones:

- "Colocación Térmica". Estos son productos utilizados para paredes exteriores de estufas, chimeneas. Se diferencia en la eficiencia del material.

- "Refractario". El material está destinado a ladrillos resistentes al calor.

- "Thermoglue". Composición adhesiva para revestir el horno, por ejemplo, baldosas cerámicas.

"Vetonit"

Los productos de esta marca están disponibles en tres versiones: para chimeneas, la serie SVL; para cámaras de combustión, así como para superficies en contacto con fuego abierto, compuestos adecuados TM; La composición de los elementos expuestos a temperaturas ultra altas (1200-1300 grados) permite la composición del televisor.

"Terracota"

Otro fabricante ruso que ha recibido muchos comentarios positivos de los clientes.Produce mezclas a base de chamota y arcilla de caolín, de modo que el producto terminado puede soportar el calor hasta 1300 grados. Difiere la plasticidad, lo que conduce a la facilidad de uso.

RATH

Empresa austriaca especializada en la producción de mezclas de hornos refractarios resistentes al calor. El alto precio, según los compradores, está justificado por los productos de alta calidad, la facilidad de aplicación (le permite colocar costuras finas) y el secado rápido.

Horno de la casa "Makarov". Es uno de los principales fabricantes rusos, cuyos productos son bien conocidos fuera del país. Las mezclas de esta marca son ampliamente utilizadas por los tapones profesionales, lo que habla de su alta calidad. Al mismo tiempo, debido a la facilidad de reproducción y elasticidad, pueden ser utilizados por personas que no tienen habilidades profesionales de construcción. La base de la composición - variedades de arcilla cámbrica azul y roja.

¿Cómo hacerlo usted mismo?

Al mezclar la solución para el horno, debe recordarse que cada parte requiere una composición especial. Por ejemplo, la parte subterránea está permitida para realizar el uso de mortero de cemento convencional.Sin embargo, las superficies en contacto con una llama abierta y sometidas a calor deben contener arcilla. La mezcla para la base se amasa a partir de cemento y arena, tomada en una proporción de 1: 3. También es aceptable agregar piedra triturada fraccionada fina a la solución. Debe diluirse con agua hasta una consistencia similar a la del suelo húmedo. Arena para la composición es mejor tomar la montaña. Al ser ásperos, estos granos de arena proporcionan una mayor adhesión en contraste con la arena de río pulida con olas.

El mortero fragua en media hora, la solidificación completa ocurre en un día, luego de lo cual es posible realizar el tendido.

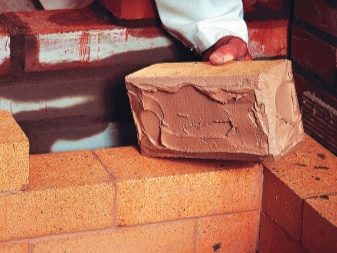

La mampostería se realiza con arcilla de chamota quemada, que se vierte con agua y se amasa hasta obtener la consistencia de una crema agria espesa. Es posible aumentar la resistencia de las juntas de mampostería agregando cemento al mortero y acelerar el secado agregando cal. Al agregar cemento, se toman 2 partes de arcilla, 1 parte de arena y una tercera parte de cemento. El cemento no debe superar el 10% de la mezcla total. Chamotte es una arcilla refractaria precocida de alta alúmina, que también incluye compuestos del mineral granada y achicoria.En venta chamotte se puede encontrar bajo el nombre de "Mortero". Es importante que la arcilla tenga un contenido medio de grasa. Este indicador se puede determinar de la siguiente manera: una bola o una salchicha se debe sacar de la arcilla, después de lo cual se debe apretar o estirar. Si aparecen grietas en la superficie, esto significa que hay mucha arena; el contenido de grasa de dichas materias primas es bajo y no es adecuado para agregar a la mezcla.

También puede colocar la bola rodada entre dos tablas pequeñas que deben comprimirse lentamente. El óptimo es una composición de este tipo en la que las grietas de la bola aparecen solo después de comprimirla en un tercio. Si estos fenómenos se manifiestan antes, entonces el contenido de grasa de la arcilla no es suficiente. Si no se observa agrietamiento durante un tiempo excesivamente largo, entonces la arcilla es demasiado líquida. En el caso de utilizar materias primas magras o excesivamente grasas, las costuras se agrietan y se desploman de manera desigual, por lo que no es adecuado para su uso. En algunos casos, las materias primas demasiado grasas se pueden corregir agregándole arena.

La arcilla necesita tamizar bien, eliminando las impurezas. Para la limpieza, puede utilizar el método de estufa experimentada: la arcilla se vierte en la parte superior de la superficie inclinada con una capa uniforme de no más de 30 cm.Abajo vierta el agua de tal manera que no llegue a la arcilla. Luego, con una paleta o manos, se crean olas que lavan la arcilla. Después de algún tiempo, la materia prima permanece en el líquido, que luego se separa del agua y se filtra a través de un tamiz. El siguiente paso es remojar la materia prima resultante en agua limpia durante 24 horas. Después del tiempo especificado, la composición se agita de nuevo, si es necesario, se vierte en agua.

Después de eso, necesitas tomar latas de cinco litros, dos de las cuales están completamente llenas de arcilla purificada. El tercer frasco necesita solo un tercero para rellenar con arcilla, llenando el resto con arena. El siguiente frasco debe contener incluso menos arcilla, la cuarta parte del mismo, y las partes restantes también se cubren con arena. El último banco debe contener sólo arena.

El siguiente paso es mezclar los ingredientes secos de todas las latas y verterlos con agua. Amasar la composición más conveniente de las manos. Su consistencia debe parecerse a la crema agria y no adherirse a las manos. Los artesanos profesionales suelen verificar la fuerza de la composición haciendo rodar una bola de unos 5 mm de diámetro. Luego la bola se seca completamente (unos 10 días), después de lo cual se deja caer desde una altura de 1 m.Si la bola no se desmorona y no se deforma, la composición se considera duradera y de alta calidad.

Si no hay tiempo para esperar a que la bola de arcilla se seque, puede sujetar dos ladrillos con el mortero preparado. Después de eso, debe esperar 5 minutos y levantar los ladrillos por la parte superior; el ladrillo inferior no debe caer ni “arrastrarse”. Mezcla de alta calidad soporta varias elevaciones de este tipo.

El horno suele enlucirse utilizando una mezcla a base de cal y agua, y también se agrega yeso o cemento para aumentar las características de resistencia de la capa. La cal es pre-tamizada, rompiendo grumos. Luego todos los ingredientes secos se mezclan bien y se llenan con agua tibia. La solución resultante en su consistencia debe parecerse a la crema agria espesa. Cuando se asume que las superficies enlucidas están fuertemente calentadas o que la composición de revestimiento se usa desde el interior del horno, se coloca pegamento de silicona, que proporciona resistencia al calor. Este aditivo generalmente se compra en una tienda especializada, es mejor conocido como vidrio líquido. En la solución terminada, su contenido debe ser inferior al 20%.

La receta con vidrio líquido puede verse así: 3 partes de arcilla y arena se combinan con 1 parte de vidrio líquido y la misma cantidad de polvo dental.

La receta tradicional de yeso incluye 1 parte de lima, 2 partes de arena y una décima de amianto. Puede obtener una composición más duradera, tomando la misma cantidad de arena y cemento (juntos forman una parte), agregue 2 partes de arena y una décima parte de asbesto. Si es necesario, frente a la estufa con azulejos, se prepara la siguiente composición: 1 parte de mezcla de arcilla-cemento (consiste en cantidades iguales de arcilla y cemento), 2 partes de arena. A veces se agrega sal de mesa, lo que proporciona un aumento en las propiedades de resistencia y prevención de agrietamiento de las costuras.

Algunos maestros se niegan a agregar arcilla a la solución, mezclando la composición del cemento, la sal y la arena. Los ingredientes se toman en cantidades iguales. Sin embargo, para esta mezcla, la baldosa debe empaparse en agua con aproximadamente 2 horas de anticipación. Fortalecer la adherencia y evitar que las baldosas se desprendan permite profundizar las juntas de mampostería.

Instrucciones de uso

Las soluciones listas deben verterse con el volumen de agua especificado por el fabricante y mezclar con una batidora o usar una boquilla en un taladro. Mezclar con herramientas es necesario porque es difícil hacerlo manualmente, lo que hace que sea necesario agregar más agua a la composición. Esto, a su vez, contribuye al cambio en las características de la mezcla.La cantidad de preparación de la mezcla debe corresponder a la cantidad de trabajo que se puede completar en una hora, por lo tanto, es mejor prepararla en pequeñas porciones. Es inaceptable agregar agua u otras soluciones a la mezcla congelada para amasarla.

Los ingredientes secos se vierten en agua tibia, se mezclan bien, después de lo cual la composición debe dejarse reposar durante una hora. La consistencia debe obtener una mezcla parecida a una crema espesa. Si se rompe, debe agregar agua. Si, al rastrillar un compuesto con una paleta, queda una pequeña cantidad en la superficie, entonces hay demasiado líquido: al rastrillar la solución con una paleta hacia un lado, debe mantener su forma bien y no rasgarse.

Cuando se usan soluciones listas para usar, es posible no remojar adicionalmente los ladrillos, ya que las mezclas secas se caracterizan por su capacidad de retención de agua, por lo que es posible reducir el tiempo de instalación del horno y reducir el tiempo de secado de la obra.

La solución se aplica con una llana de 10-12 mm de espesor. Las mezclas secas le permiten formar una costura delgada (de 2 a 4 mm), lo que le permite evitar que se agriete, guardar la composición y obtener un resultado más atractivo.El trabajo debe estar a una temperatura de entre +10 y +35 grados Celsius. Guarde la composición sin diluir, en un empaque original sellado, en un lugar seco y cálido.

Consejos útiles de los profesionales.

A pesar de que los fabricantes de mezclas preparadas indican la cantidad de agua requerida, su volumen depende de la temperatura de la habitación. A temperaturas elevadas de la habitación, se requiere un poco más de agua y, a temperaturas bajas (dentro del rango normal, pero no por debajo de +10 grados), un poco menos. Los fabricantes de estufas experimentados a veces agregan sal a la mezcla refractaria, lo que hace posible aumentar la resistencia de la costura. Se toman 150 gramos de sal por 10 kg de composición seca. En lugar de sal, se puede agregar 1 kg de cemento al mismo volumen de la solución: el grado M400 será suficiente.

Se recomienda elegir diferentes composiciones para la chimenea, debido a la diferencia en su diseño y funcionamiento. Los elementos de la chimenea se calientan menos (de hecho, solo la parte del horno está expuesta a altas temperaturas), por lo que aquí no se necesita una mayor resistencia al calor, pero la resistencia a la humedad y la resistencia son importantes. En este sentido, para las chimeneas, los expertos recomiendan diluir el mortero de cal y cemento, y para el horno, una composición de arcilla-chamota.

Después de 3-4 días después de cocinar el horno con mezclas secas, puede comenzar a calentar el dispositivo. Esto debe hacerse activamente durante otras 3-4 semanas, después de las cuales puede producir forro. Si, después de un calentamiento de prueba del horno, en el área de las costuras, se ha formado eflorescencia (que se considera normal), se pueden eliminar con un paño húmedo después de que el horno se haya enfriado.

Para aprender cómo preparar una mezcla para colocar ladrillos, vea el siguiente video.